Les radiateurs - Refroidissement des semiconducteurs

PréambuleLe problème

Premier critère de choix : la forme du composant

Notion de résistance thermique

Application au refroidissement des semiconducteurs

Exemple

Quelques conseils et remarques

Compléments

- Calcul avec plusieurs composants sur le même dissipateur

- Dissipateurs à faire soi-même

- Les joints thermoconducteurs

- Les isolants électriques

- Assemblage des éléments

- Liens vers des fabricants

Préambule

Le but de cette page n'est pas de faire le tour de la question du refroidissement des semiconducteurs, mais de fournir les indications élémentaires pour comprendre et pouvoir choisir (après calcul) un radiateur adapté à une application.Le problème

Dès qu'un composant électronique est traversé par un courant électrique, il a tendance à produire de la chaleur (pertes par effet Joule). Cette chaleur n'est généralement pas perceptible avec des composants qui sont traversés par de faibles courants, mais elle est nettement perceptible avec des composants où circulent plusieurs ampères ; il suffit d'approcher la main d'un régulateur d'alimentation, d'un ampli BF fonctionnant à forte puissance ou d'un microprocesseur en pleine activité pour constater que « c'est chaud ».Dans bien des cas, il suffira de laisser faire la nature pour que la chaleur soit évacuée dans l'air ambiant : on dit que la chaleur s'évacue par convection naturelle. Mais parfois, si on laisse faire la nature, la chaleur est produite plus vite qu'elle n'est évacuée, et le composant chauffe de plus en plus ... jusqu'à arriver à sa destruction par fusion (cas d'une résistance par exemple) ou par emballement thermique (cas des semiconducteurs).

Dans ces derniers cas, il va falloir aider le composant à évacuer la chaleur plus vite qu'elle n'est produite, ou au moins aussi vite. On utilise pour cela un radiateur, appelé aussi refroidisseur ou dissipateur (ce terme étant le plus correct à mon avis).

Le fonctionnement d'un dissipateur est simple : il augmente la surface du composant en contact avec l'air, améliorant ainsi l'évacuation de la chaleur. On peut déjà en tirer une règle : le dissipateur doit être en contact intime (thermiquement) avec le composant pour jouer efficacement son rôle.

Donc, si un composant est susceptible de dissiper une grande quantité de chaleur, il faut le monter sur un dissipateur. Mais quel dissipateur ? Si on regarde les catalogues des fabricants ou les vitrines des magasins de composants d'électronique, on s'aperçoit qu'il existe des dissipateurs de toutes formes et de toutes tailles.

Premier critère de choix : la forme du composant

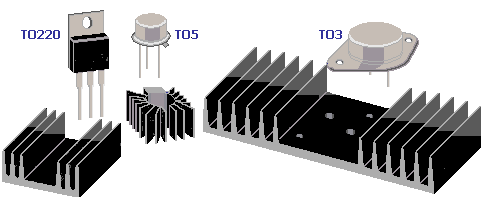

Un composant électronique n'est généralement pas de forme et de taille quelconque : il existe un certain nombre de boîtiers standard. Le dessin ci-contre montre quelques exemples de boîtiers standard (il en existe d'autres) utilisés pour les transistors ou pour des régulateurs de tension, notamment. Chacun de ces boîtiers (et les autres ...) a une forme et des dimensions précises.

Un composant électronique n'est généralement pas de forme et de taille quelconque : il existe un certain nombre de boîtiers standard. Le dessin ci-contre montre quelques exemples de boîtiers standard (il en existe d'autres) utilisés pour les transistors ou pour des régulateurs de tension, notamment. Chacun de ces boîtiers (et les autres ...) a une forme et des dimensions précises.

Sous chacun de ces boîtier figure un exemple de dissipateur qui lui est adapté.

On se rend compte qu'un dissipateur est adapté à un certain type de boîtier. Le dissipateur figuré sous le boîtier TO 3 pourrait aussi servir pour un boîtier TO 220, moyennant des perçages adaptés, mais c'est à peu près tout ce qu'on pourrait se permettre. On peut donc déjà effectuer une première sélection des dissipateurs par ce critère : on achètera un « Dissipateur pour boîtier TO3 », par exemple.

Mais pour un même boîtier, il existe des dissipateurs de taille très différentes. Deux exemples pour un boîtier TO 3, extraits d'un catalogue :

- Un dissipateur de 45 x 45 x 25,4 mm

- Un dissipateur de 120 x 150 x 64 mm

Alors lequel choisir ? Puisqu'un dissipateur doit offrir le maximum de surface en contact avec l'air, on pourrait se dire qu'il faut prendre le plus grand. Effectivement, cela fonctionnerait dans la plupart des cas, mais :

- Un grand dissipateur est, par définition, encombrant

- Le prix d'un dissipateur a tendance à augmenter plus vite que sa taille (1,5 € dans le 1er cas, 27 € dans le second)

- Dans certains cas, on s'aperçoit (par le calcul) qu'il n'existe pas de dissipateur pouvant convenir ; et il faut revoir la conception du montage ou utiliser un autre mode de dissipation (un ventilateur, par exemple)

On a donc tout intérêt à utiliser le plus petit dissipateur possible qui convienne à l'application. Et la caractéristique déterminante d'un dissipateur est sa Résistance thermique.

Notion de résistance thermique

Pour appréhender la notion de résistance thermique, on peut se souvenir d'une expérience probablement vécue par la plupart d'entre nous : vous faites des frites, vous laissez refroidir quelques minutes, et puis vous voulez en goûter une. L'extérieur de la frite est tiède et vous la prenez sans difficulté, mais lorsque vous croquez la frite, l'intérieur est brûlant. La chaleur de la périphérie de la frite s'est dissipée plus vite que celle du coeur de la frite.

Pourquoi ? Parce que la frite, comme tout corps, offre une certaine résistance thermique. Ce qui fait que la chaleur ne se propage pas instantanément du coeur vers l'extérieur.

Il en va de même pour les semiconducteurs : le coeur (la puce) chauffe, mais cette chaleur ne se propage pas instantanément à la surface du composant (son boîtier). En fonctionnement, la puce (on parle de la jonction) est toujours à une température plus élevée que le boîtier.

Une résistance thermique s'exprime en degrés Celsius par watt (°C/W). En fait, il faudrait utiliser des degrés Kelvin (°K), mais comme les calculs ne font intervenir que des différences de températures, cela est sans importance. Les watts dont il est question ici sont les watts à dissiper en chaleur (ceux que produit le composant par effet Joule).

La formule de base à utiliser pour le refroidissement des semiconducteurs est :

La formule de base à utiliser pour le refroidissement des semiconducteurs est :

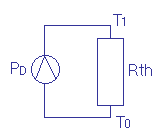

P D = (T 1 - T 0 )

R th

| P D | est la puissance (en W) à dissiper. Elle dépend de l'utilisation du composant, et donc du montage. |

| T 1 et T 0 | sont les températures (en °C) en deux points différents (par exemple sur la puce et sur l'extérieur du boîtier) |

| R th | est la résistance thermique entre ces deux points |

On peut remarquer l'analogie avec la loi d'Ohm : P D serait l'intensité, (T 1 - T 0 ) la tension et R th la résistance.

Appliquons cette formule à un exemple :

Un régulateur de tension dissipe 1 W en chaleur, la température à la surface du boîtier est de 70 °C, et la résistance thermique jonction/boîtier est de 3°C/W. On peut en déduire la température de jonction:

1 = (T - 70) d'où T = 73 °C (cela correspond à peu près à un boîtier TO 220)

3

L'analogie de la formule précédente avec la loi d'Ohm va plus loin, puisque des résistances thermiques en série s'additionnent. On peut donc additionner toutes les résistances thermiques qui sont sur le chemin de la chaleur entre la jonction du composant et l'air ambiant.

Application au refroidissement des semiconducteurs

Dans les fiches de caractéristiques des semiconducteurs, on trouvera tout ou partie des valeurs suivantes :

| Symbole courant | Signification |

| T j max | Température de jonction maximum (en °C) |

| P D max | Puissance maximum pouvant être dissipée (en W) |

| Θ JC | Résistance thermique entre jonction et boîtier (JC = junction/case, en °C/W) |

| Θ CA | Résistance thermique entre boîtier et air ambiant (CA = case/air, en °C/W) |

| Θ JA | Résistance thermique entre jonction et air ambiant(°C/W). Est la somme des deux précédents, et s'applique lorsqu'il n'y a pas de dissipateur |

Les symboles suivants sont aussi souvent utilisés :

| Symbole courant | Signification |

| Ta | Température ambiante (en °C). C'est généralement la température à l'intérieur du coffret. On utilise souvent une valeur de 50 °C |

| P D max | Puissance maximum pouvant être dissipée (en W) |

| Θ CS | Résistance thermique entre boîtier et dissipateur (CS = case/heat sink, en °C/W). dépend du type de montage : avec ou sans isolant, avec ou sans pâte thermique, ... |

| Θ SA | Résistance thermique entre dissipateur et air ambiant (°C/W). C'est la caractéristique thermique du dissipateur à laquelle il a été fait allusion plus haut. C'est généralement cette valeur qu'on calcule. |

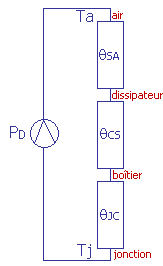

Sur le chemin de la chaleur entre la jonction et l'air ambiant, si on suppose qu'on a un isolant (mica) et de la pâte thermoconductrice, on aura les résistances thermiques suivantes : Θ JC (jonction/boîtier),Θ CS (isolant + pâte),Θ SA (dissipateur).

La formule pratique à utiliser devient :

P D = (T j - T a )

(Θ JC +Θ CS +Θ SA )

| P D | dépend du montage et est connu lorsqu'on entame le calcul du dissipateur |

| Ta | est la température ambiante à proximité du dissipateur ; dans un coffret, on choisit souvent une valeur de 50 °C |

| T j | doit être choisie inférieure à T j max du composant. Cette dernière est souvent comprise entre 150 °C et 200 °C |

| Θ JC | est fourni dans la fiche de caractéristiques du composant, avec parfois une valeur max garantie et une valeur typique |

| Θ CS | dépend du type de montage (mica, pâte, silicone, ...) et peut varier de 0,1 à 0,9 °C/W |

| Θ SA | est la valeur recherchée (résistance thermique du dissipateur) |

Exemple

Supposons que nous ayons conçu une alimentation stabilisée à base d'un régulateur de la série 78xx. La tension maxi en entrée du régulateur est de 16 V. Le courant maxi débité est de 1A, et la tension stabilisée est de 12 V.

La puissance maxi dissipée est donc de (16 - 12) x 1 = 4 W

La fiche de caractéristiques du 7812 utilisé indique les valeurs suivantes :

| Boîtier | TO 220 |

| T j max | 150 °C |

| P D max | Internally limited (donc, on ne sait pas) |

| Θ JC | Typique : 3 °C/W - Max : 5 °C/W |

| Θ JA | Typique : 60 °C/W - Max : 65 °C/W |

Pouvons-nous nous passer de dissipateur ? La seule résistance thermique entre la jonction et l'air ambiant est Θ JA . On peut donc appliquer la formule :

P D = (T j - T a ) en prenant une température ambiante de 50° C, et la valeur typique pour Θ JA .

Θ JA

4 = (T j - 50) d'où T j = 290 °C, ce que risque de ne pas aimer notre régulateur

60

(heureusement, dans ce cas particulier, il existe une protection thermique qui bloque le régulateur).

Donc il faut un dissipateur.

Supposons que nous n'ayons pas besoin d'isoler électriquement le 7812 du dissipateur, et que nous interposion une couche de pâte thermoconductrice. La résistance thermique Θ CSest d'environ 0,1 °C/W dans ce cas (avec isolant, elle passerait à environ 0,4/0,6 °C/W). Sur le chemin de la chaleur, nous avons le composant lui-même, la pâte, le dissipateur puis l'air ambiant.

La formule à appliquer est alors celle vue précédemment :P D = (T j - T a )

(Θ JC +Θ CS +Θ SA )

Par sécurité, on peut fixer T j à 110 °C et prendre 4 °C/W pour Θ JC , par exemple.

d'où 4 = (110 - 50) et donc Θ SA = 10,9 °C/W maximum.

(4 + 0,1 + Θ SA )

La valeur trouvée est une valeur maximum .. En effet, en regardant la formule, on voit que si ΘSA est augmentée, Tj augmentera aussi, puisque P D est une caractéristique du montage.

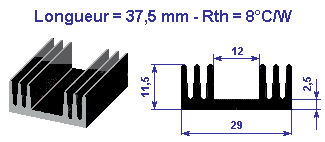

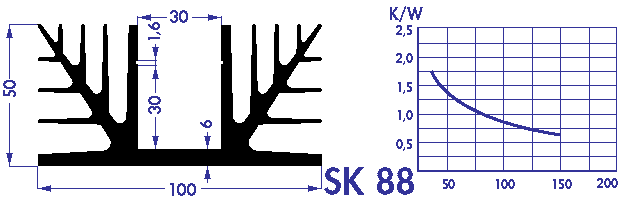

Le dissipateur ci-contre extrait d'un catalogue, convient puisque sa résistance thermique est de 8 °C/W :

Le dissipateur ci-contre extrait d'un catalogue, convient puisque sa résistance thermique est de 8 °C/W :

Quelques conseils et remarques

Avec de faibles puissances à dissiper, comme dans l'exemple précédent, on aboutit à des dissipateurs qui ne sont pas très volumineux, donc n'hésitez pas à prendre des marges de sécurité : le montage n'en sera que plus fiable.

Avec des puissances importantes, au contraire, on peut très vite avoir besoin de résistances thermiques très faibles (moins de 0,5 °C/W), à tel point qu'il n'existe pas de dissipateur adéquat dans le commerce. La première solution possible est de répartir les composants sur plusieurs refroidisseurs distincts.

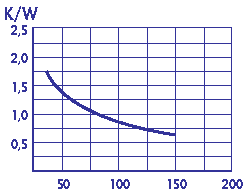

Par exemple, la courbe ci-contre qui correspond à un profilé couramment utilisé, indique la résistance thermique en fonction de la longueur du dissipateur. On voit que le gain en résistance thermique diminue avec la longueur. Donc si on a 2 transistors à refroidir, la dissipation sera meilleure si on monte chacun sur une longueur de 50 mm de profilé, plutôt que les deux sur une seule longueur de 100 mm.

Par exemple, la courbe ci-contre qui correspond à un profilé couramment utilisé, indique la résistance thermique en fonction de la longueur du dissipateur. On voit que le gain en résistance thermique diminue avec la longueur. Donc si on a 2 transistors à refroidir, la dissipation sera meilleure si on monte chacun sur une longueur de 50 mm de profilé, plutôt que les deux sur une seule longueur de 100 mm.

Attention tout de même : les composants n'étant pas sur le même support, ils ne seront pas à la même température, ce qui peut être gênant dans certains cas.

S'il n'est pas possible de recourir à une telle solution, il faut soit revoir le montage, soit envisager un refroidissement forcé du dissipateur (ventilateur, par exemple).

Pour le montage d'un dissipateur, il faut essayer de profiter de l'effet de cheminée, c'est à dire orienter les ailettes verticalement. Les fabricants indiquent parfois les valeurs de résistance thermique selon l'orientation du dissipateur. Si on ne dispose pas de ces indications, on peut estimer que le montage horizontal des ailettes fait perdre environ 20 % de l'efficacité.

Si vous utilisez une pâte thermoconductrice (recommandé), déposez une couche aussi fine que possible pour établir un bon contact thermique.

Une remarque à propos de la pâte thermoconductrice : au vu de la formule, on peut avoir l'impression que la pâte introduit une résistance thermique supplémentaire. Ce n'est pas le cas : en l'absence de pâte, du fait que les surfaces de métal ne sont pas parfaitement planes, le contact n'est que très partiel et est surtout constitué d'air, qui est un très mauvais conducteur de chaleur.

Si vous devez isoler électriquement le boîtier du composant du dissipateur (car une électrode est reliée au boîtier), la méthode la plus classique est l'utilisation d'un mica. Sachez qu'on trouve maintenant assez facilement d'autres isolants, qui évitent notamment l'utilisation de pâte thermique (Keratherm ou Thermaphase, par exemple). Ces isolants sont un peu plus coûteux, mais souvent plus performants qu'un ensemble mica/pâte. Avec de fortes puissances à dissiper, cette solution peut même s'avérer plus économique, puisqu'on gagne quelques dizèmes de °C/W sur le dissipateur.

Si vous voulez surveiller la température des composants, veillez à installer la sonde thermique aussi près que possible de ceux-ci, si possible sur les composants eux-même, et sinon fixés sur le dissipateur à leur proximité, avec un bon contact thermique. Ne faites pas comme sur un grand nombre de cartes-mère où la sonde est « en l'air » entre les ailettes du dissipateur de la CPU : l'indication fournie est alors celle de l'air ambiant, sans grand intérêt. Pire : si le dissipateur est mal monté, il transmet mal la chaleur : le composant chauffe plus, mais la température indiquée sera plus basse qu'avec un dissipateur correctement monté !

Compléments

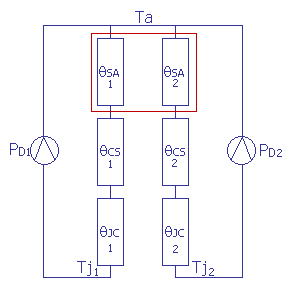

Calcul avec plusieurs composants sur le même dissipateur

Comment calculer la résistance thermique d'un dissipateur lorsqu'on y monte plusieurs semiconducteurs ?

Voyons par exemple ce qui se passe avec 2 semiconducteurs totalement différents.

Sur la figure ci-contre, on a fait comme si chacun était monté sur son propre dissipateur ; bien sûr, la température ambiante est la même pour les 2 (on suppose qu'ils sont très proches).

Monter les 2 composants sur le même dissipateur revient à mettre au même « potentiel thermique » les 2 dissipateurs initiaux, c'est à dire à mettre en parallèle les résistances thermiques des 2 dissipateurs Θ SA1 et Θ SA2.

En conclusion, pour calculer la résistance thermique d'un dissipateur devant supporter plusieurs composants :

- Faire le calcul séparément pour chaque composant

- Calculer la mise en parallèle des résistances thermiques obtenues, comme on le fait avec des résistances électriques

Dissipateurs à faire soi-même

Il peut être parfois souhaitable, voire nécessaire de fabriquer soi-même certains dissipateurs ; par exemple dans les cas suivants :

- Une simple plaque de métal suffit

- On veut utiliser le boîtier de l'appareil comme dissipateur

- Les dissipateurs proposés dans le commerce ne sont pas pourvus des perçages adéquats

- Le dissipateur proposé dont on a besoin correspond à un profilé disponible, mais pas découpé à la longueur souhaitée

Dissipateurs constitués d'une plaque de métal

Il s'agira de préférence d'une plaque de cuivre ou d'aluminium, ces métaux conduisant bien la chaleur et étant assez facilement disponibles dans le commerce.

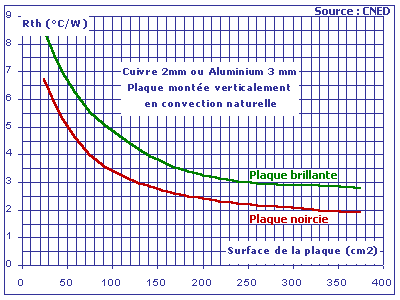

Les informations fournies ne sont pas très précises, mais c'est inévitable, ne serait-ce que par le fait qu'il n'existe aucune norme pour la mesure de la résistance thermique. Il vaut donc mieux prendre une marge pour le calcul du dissipateur.

Voici ci-contre une abaque permettant de calculer un dissipateur constitué d'une plaque carrée de cuivre de 2mm d'épaisseur ou d'aluminium de 3 mm d'épaisseur.

Voici ci-contre une abaque permettant de calculer un dissipateur constitué d'une plaque carrée de cuivre de 2mm d'épaisseur ou d'aluminium de 3 mm d'épaisseur.

On voit qu'on a intérêt à peindre la plaque ; cette peinture doit être appliquée des 2 côtés.

La couleur noire est préférable, mais le gain de Rth par rapport à une peinture blanche n'est que de l'ordre de 3 %.

Par contre, un montage horizontal fait augmenter celle-ci d'environ 20 %.

On n'oubliera pas de laisser brutes les surfaces où viendront s'appliquer les composants à refroidir.

Pour cela, il est préférable d'effectuer d'abord tous les usinages (perçages, ...), puis de recouvrir les surfaces à laisser brutes (avec un adhésif genre « Venylia » découpé, par exemple), de peindre, et retirer l'adhésif une fois la peinture sèche.

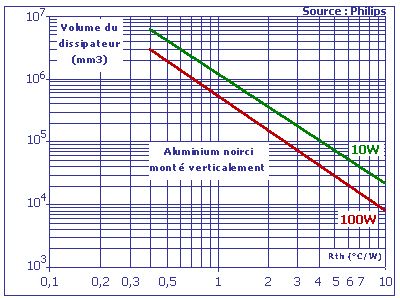

Voici ci-contre une autre abaque qui peut être utile pour déterminer les dimensions d'un dissipateur en aluminium.

Voici ci-contre une autre abaque qui peut être utile pour déterminer les dimensions d'un dissipateur en aluminium.

Elle peut aussi servir à évaluer la résistance thermique d'un dissipateur de récupération.

Attention : les deux échelles sont logarithmiques.

Dissipateur découpé dans un profilé

Dès que la résistance thermique est faible (moins de 2°C/W), il est difficile de fabriquer soi-même le dissipateur adéquat avec une simple plaque de métal ; il faut alors se tourner vers les fabrications industrielles.

Mais les revendeurs ne proposent pas toujours le dissipateur dont on a besoin : soit la Rth est trop élevée, soit elle est beaucoup trop faible et le volume est trop important (le prix aussi, généralement !)

Dans ce cas, si on a un peu le « virus » de l'électronique (c'est à dire si on envisage de réaliser d'autres montages plus tard), il peut être intéressant d'acheter du profilé pour dissipateur. Au détail, cela est vendu généralement en longueur de 1 mètre.

Le prix peut sembler élevé au premier abord, mais si on a besoin de plusieurs dissipateurs, cela peut être très intéressant.

Et surtout : on peut ajuster le dissipateur à son besoin (taille, perçage).

Le calcul est très simple : il suffit de disposer de la fiche du fabricant.

Voici par exemple la fiche d'un profilé courant issue du catalogue de Fischer :

Pour obtenir un dissipateur ayant une résistance thermique de 0,7°C/W avec ce profilé, il faudra une longueur de 130 mm. Cette taille n'est pas disponible en standard, mais on peut trouver ce profilé en longueur de 1 mètre.

Pour la découpe et la finition, il vaut mieux être soigneux si on veut obtenir un aspect satisfaisant :

- Avec une pointe à tracer, marquer soigneusement la découpe sur tout le pourtour du profilé

Il faut s'assurer que le traçage des 4 côtés se raccorde bien. - Approfondir le traçage à la scie à métaux

- Serrer le profilé dans un étau, en intercalant une épaisseur de bois entre l'étau et le profilé pour éviter les rayures. Veiller à avoir un dégagement suffisant pour effectuer le sciage en une seule fois .

- Pour la découpe proprement dite, utiliser une scie à métaux en bon état, de préférence montée sur un guide.

Il faut scier sans trop appuyer, toujours du même côté et en vérifiant régulièrement qu'on ne dévie pas du traçage.

Avec un profilé comme celui pris en exemple, il est préférable de commencer par scier côté ailettes, en descendant vers la partie plate : une légère déviation sera moins difficile à rattraper. - Limer les côtés découpés afin d'obtenir une surface aussi lisse que possible.

Ebavurer doucement les angles, en veillant à ne pas rayer l'anodisation.

Terminer au papier de verre très fin (par exemple un grain 600 utilisé en carrosserie automobile), à la laine d'acier très fine ou au tampon fin de cuisine à récurer. - Effectuer tous les perçages, taraudages et découpes ; ébavurer et poncer les contours de trous et découpes

Attention en particulier aux trous servant à la fixation des semiconducteurs : il faut éviter toute aspérité qui gênerait un contact entre le composant et le dissipateur. - On pourra peindre les côtés découpés avec une peinture en bombe noire mate.

Protéger les parties anodisées, par exemple avec du papier collant dédié à cet usage qu'on trouve en grande surface ou dans les magasins de bricolage.

Essuyer les parties à peindre avec un chiffon légèrement imbibé d'alcool isopropyl ou à défaut de white-spirit, et laisser sécher.

Appliquer la peinture en 2 ou 3 couches fines, en laissant sécher entre chacune.

Les joints thermoconducteurs

Utilité des joints thermoconducteurs

| Les surfaces de métal en contact (transistor et dissipateur, par exemple) ne sont jamais parfaitement planes.

Si on examine au microscope le voisinage du contact entre un composant électronique et un dissipateur, on voit quelque chose qui ressemble à la figure ci-contre : De multiples aspérités font que le contact n'est que très partiel ; partout ailleurs, le contact se fait à travers de l'air, qui est un très mauvais conducteur de chaleur. |

|

A titre indicatif, les aspérités sur un plan métallique semblant lisse ont une profondeur de l'ordre de 20 à 80 microns, et on considère que le contact entre 2 plans semblant lisses ne s'effectue que sur 1/10.000 ème de la surface commune.

On pourrait penser à serrer très fort les pièces en contact, pour écraser les aspérités, mais il faudrait que la force soit uniforme sur toute la surface, ce qui est impossible en pratique.

C'est pourquoi on remplit les aspérités avec une substance molle (voire liquide) conduisant bien la chaleur ; par exemple, de la pâte thermoconductrice.

Caractéristiques des joints thermoconducteurs

Compte tenu de ce qui vient d'être dit, on voit que le joint doit répondre à deux caractéristiques :

- Transmettre du mieux possible la chaleur

- Etre suffisamment mou pour combler les aspérités.

Si le fabricant indique une résistance thermique pour le joint (en °C/W), il suffit d'inclure cette valeur dans la formule précédente.

Sinon, le fabricant indique la conductibilité thermique.

La conductibilité thermique indique la propriété d'un matériauà tranférer la chaleur, assimilable à une vitesse de transmission. Ce n'est pas l'inverse de la résistance thermique, car celle-ci est caractéristique d'un objet,et dépend donc de sa forme, ses dimensions et même de la manière de l'utiliser (montage vertical ou horizontal, pression de serrage, ...).

Par exemple, le matériau naturel ayant la meilleuer conductibilité thermique est le diamant, mais on voit bien qu'indépendamment de son coût, il est inutilisable ici du fait qu'il est dur : la résistance thermique serait désastreuse.

La conductibilité thermique s'exprime en W/m.°K (souvent notée W/mK), et on peut en déduire la résistance thermique dans le cas d'une épaisseur très fine par la formule simplifiée :

R = e

K.S

| R | est la résistance thermique recherchée (en °C/W) |

| e | est l'épaisseur de la couche de pâte thermique (en m) ; en général, de 0,1 à 0,5 mm |

| K | est la conductibilité thermique de la pâte (en W/mK) |

| S | est la surface de contact (en m2) |

Exemple :

Pâte thermoconductrice Electrolube HTSP (vendue en tube) entre un transistor TO3 et son dissipateur.

Le fabricant de la pâte indique une conductibilité thermique de 3,0 W/mK.

La semelle d'un boîtier TO3 a une surface d'environ 7 cm2.

On prendra l'hypothèse d'un « tartinage » propre, soit une épaisseur de 0,2 mm de pâte.

R = 0,2 x 10 -3 soit environ 0,1 °C/W

3 x (7 x 10 -4 )

Remarquons dans cette formule qu'on a intérêt à avoir la couche la plus fine possible permettant de combler les aspérités.

Dans les documents anglo-saxons, la conductibilité thermique est parfois indiquée en W/in.°C ; il suffit de multiplier cette valeur par 39,37 pour obtenir des W/mK.

Les résistances thermiques des pâtes se situent généralement entre 0,05 et 0,1 °C/W.

Parmi les joints flexibles vendus en feuilles ou prédécoupés, on trouve des valeurs allant de 0,1 °C/W (non isolant électrique) à 0,4 °C/W (isolant électrique).

Le joint Thermaphase (vendu en feuille) a une résistance thermique d'environ 0,03 °C/W.

Les isolants électriques

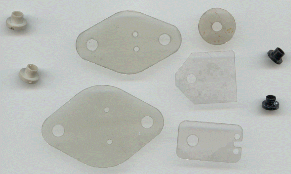

| Il peut être nécessaire d'isoler électriquement le composant de son dissipateur : c'est souvent le cas si une électrode du semiconducteur est reliée à son boîtier.

Le système le plus connu est celui de la feuille de mica et des canons isolants, dont les autres systèmes sont dérivés. Ils sont parfois vendu sous la forme d'un « kit » incluant les boulons, les rondelles et la cosse de connexion.

Parmi les joints mentionnés dans le paragraphe précédent, certains ont aussi une fonction d'isolation électrique. |

|

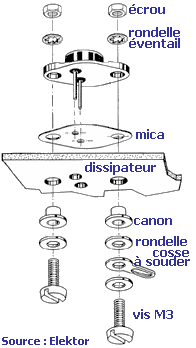

Assemblage des éléments

| Le schéma ci-contre montre comment assembler les éléments avec un boîtier TO3, qui est le cas le plus délicat.

On peut tout aussi bien monter les vis dans le sens inverse de celui de la figure. Si on utilise de la pâte thermoconductrice, il faut :

|

|

Liens vers des fabricants

Voici quelques URL de fabricants de dissipateurs et joints thermoconducteurs, où on pourra trouver notamment les caractéristiques des produits :

| Fischer | Fabricant de dissipateurs et accessoires associés, bien distribué en France |

| Thermalloy | Un autre fabricant dont les produits sont bien distribués en France |

| Bergquist | Fabricant de pâtes thermiques, joints thermiques en feuille, isolateurs |

| Electrolube | Fabricant de pâtes, résines et colles thermoconductrices |

| Seifert | Fabricant de dissipateurs et joints thermoconducteurs |

Dernière mise à jour de cette page : 18/5/2009